CAM and CNC

Introduction

유연생산시스템(FMS)

생산성과 유연성의 양립을 목적으로 한 시스템으로서, 가공, 반송, 자재의 착탈, 제어의 기능을 유기적으로 결합한 자동화된 생산시스템

- FMS(Flexible Manufacturing System) : 기계와 외부적인 연결

- 다양한 순서의 자동 재료흐름

- AGV(Automatic Guidied Vehicle), 산업용 Robot, Tooling, Pallet, Fixture

- 공장무인화

- FMC(Flexible Manufacturing Cell) : 독자적으로 작동

- Machining center : 공작기계 내에서의 Pallet를 이용한 자동생산, 자동공구교환

- 기계간 Pallet는 도움 필요

- 40 ~ 800 부품

- FTL(Flexible Transfer Line) : 기계와 내부적인 연결

- 자동재료 이송시스템, NC 공작기계, 자동헤드 교환장치

- 직접적인 재료흐름, 공작물의 순환운동

- 1,500 ~ 15,000

| 특성\종류 | Transfer Line(FTL) | FMS | Standard-alone NC machines(FMC) |

|---|---|---|---|

| 생산량 | 상 | 중 | 하 |

| 제품종류/유연성 | 하 | 중 | 상 |

- FMS 구성요소

- A group of workstations(CNC machine tools)

- Machining centers

- Milling modules

- Turning modules

- Assembly workstations

- Inspection stations

- Sheet metal processing machines

- Forging stations

- Automated material handling and storage systems

- AGV(Automated Guided Vehicle)

- Tool transporter

- Industrial robots

- Pallet and fixture

- Conveyor

- Stacker crane

- Computer control systems

- Control of each workstation(CAM)

- Distribution of control instructions to workstation

- Production control

- Traffic control

- Work handling system monitoring

- Tool control

- System performance monitoring and reporting

- Production planning and management

- A group of workstations(CNC machine tools)

CAD / CAM

- CIM : Computer Integrated Manufacturing, 통합생산시스템

- 공장 자동화 기술

- Database(EDB, MDB)

- 통신기술

- Web based

- FMS : Flexible Manufacturing System, 유연생산시스템

- 공장 자동화 기술 : CAD / CAM, CNC machining

- CAD / CAM : Computer Aided Design and Computer Aided Manufacturing

- CAD : Computer를 이용한 부품의 모델링

- Wire frame : 제도용

- Surface model : 금형가공용

- Solid model : 해석용

- CAM : 기계가공을 위한 모델링과 CNC machine을 작동시키기 위한 NC code 생성

- Input : CAD

- Output : NC code

- NC code

- NC 가공을 위한 표준화된 수치데이터 형식

- Machining center의 Controller 명령문

- Part program : 가공을 위한 일련의 NC code

- CAD : Computer를 이용한 부품의 모델링

- CAD / CAM의 데이터 교환 : IGES, DXF, STEP

- CAPP : Computer Aided Process Plan

절삭 가공

- 절삭 가공이란?

- 상대적으로 경도가 높은 날끝공구(Cutting Tool)를 사용하여 피가공물(Workpiece)의 불필요한 부분을 칩(Chip)의 형태로 제거하여 원하는 형태로 만드는 작업

- 절삭 가공의 특징

- 정밀 가공 가능

- 가공에 따른 소재 내부의 물성 변화 적음

- 다양한 형상가공(Flexible Process)

- 칩의 발생에 따른 재료 손실

- 절삭 가공을 수행하기 위한 3요소

- 공작기계

- 공구

- 공작물

공작기계

- 공작기계란?

- 기계를 만드는 기계

- 일반적으로는 절삭, 연삭 등과 같이 재료를 가공하여 원하는 형상으로 만들어 내는 기계

- 공작기계의 분류

- 비절삭 공작기계 : 주조, 소성가공, 용접 등과 같이 Chip을 발생하지 않고 가공

- 절삭 공작기계 : 선삭, 밀링, 연삭 등 Chip을 발생시키면서 가공

- 좁은 의미의 공작기계 : 절삭 공작기계를 의미

공작기계의 분류

- 금속공작기계(Metal Cutting Machining Tool)

- 범용 공작기계

- 절삭공구 사용 기계

- 고정공구 사용 기계

- 선삭(Lathe)

- 형삭(Shaper)

- 평삭(Planer)

- 회전공구 사용 기계

- 밀링(Milling M/C)

- 드릴링(Drilling M/C)

- 보링(Boring M/C)

- 쏘잉(Sawing M/C)

- 고정공구 사용 기계

- 연삭공구 사용 기계

- 연삭(Grinding M/C)

- 호닝(Honing M/C)

- 절삭공구 사용 기계

- 전용 공작기계

- 전용기(Special Purpose M/C)

- NC 공작기계

- NC Lathe

- NC Drilling M/C

- NC Milling M/C

- NC Boring M/C

- NC Grinding M/C

- Machining Center

- 범용 공작기계

- 금속가공기계(Metal Forming Machine Tool)

- Press

- Rolling M/C

- Shearing M/C

- Bending M/C

NC 공작기계에 의한 가공의 특성

- 높은 공작 정밀도(Accuracy)

- 주축 회전정밀도

- 안내면 직선 정밀도

- 온도변화에 대한 변형

- 진동

- Etc.

- 우수한 가공능률(Efficiency)

- 절삭효율

- 유효 절삭시간

- 준비시간

- 유휴시간

- 절삭효율

- 융통성(Flexibility)

- 프로그램에 의한 가공의 자동화

- NC code

- Controller

- 프로그램에 의한 가공의 자동화

- 안전성(Safety)

- 작업자에 대한 안정성

- 기계 자체의 안정성

공작기계의 운동

- 공작기계의 가공 원칙

- 절삭공구와 공작물간에 적절한 상대운동을 통하여 요구되는 형상 생성

- 절삭운동과 이송운동 : 공작기계로부터 공급되는 상대운동

- 절삭운동(Cutting motion, 주운동)

- 기계가공 수행을 위한 총동력의 대부분을 사용

- Chip의 길이 방향으로 공구가 움직이는 운동

- 이송운동(Feed motion)

- 가공물을 절삭 방향으로 피이드 하는 운동

- 기계가공 수행을 위해 필요한 총동력의 소량을 사용

- 절삭운동(Cutting motion, 주운동)

좌표계의 정의

- Z축 운동

- 주운동을 제공하는 기계의 주축에 평행하게 정렬

- 주축이 없는 기계 : 공작물 지탱면에 수직으로 정렬

- +Z 운동 : 공작물과 공구대 사이의 거리를 증가시키는 방향

- X축 운동

- 공작물 지탱면에 수평하고 평행

- 주축이 없는 기계 : 주절삭 방향에 평행하고 주운동 방향이 플러스 방향

- 공작물이 회전하는 기계 : 횡이송대에 방사형이고 평행

- +X 운동 : 공구가 공작물의 회전축으로부터 멀어졌을 때의 공구 운동으로 정의

- Y축 운동

- 좌표계를 완성하는 방향

선삭

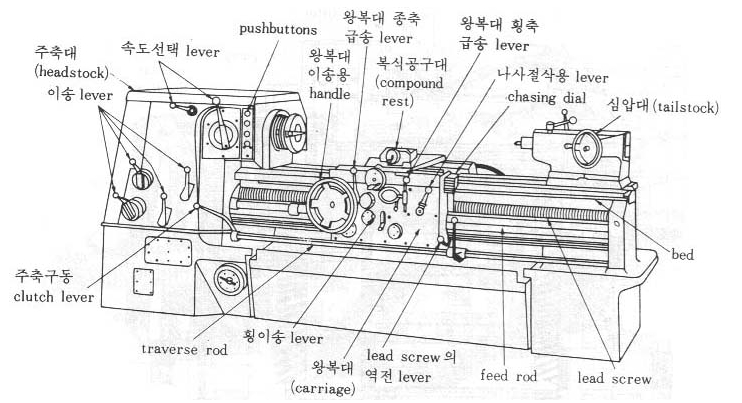

선반의 구성

- 주축에 고정한 공작물을 회전, 공구대에 설치된 공구에 절삭깊이와 이송을 주어 공작물을 절삭

- 베드 : 다른 구성요소들의 지지 역할

- 왕복대(Carriage) : 베드의 안내면(Slide way)을 따라 이동

- 주축대(Headstock) : 베드에 고정

- 정밀도에 중요한 요소

- 주축 흔들림(주축 베어링)

- 이송운동의 정밀도(베드, Linear guide 정밀도)

선삭의 절삭운동(Cutting motion in lathe)

- 주운동(Primary motion) : 공작기계의 주운동으로부터 야기되는 운동

- 이송운동(Feed motion) : 공작기계 이송운동으로 야기되는 운동

- 합 절삭 운동(Resultant motion) : 공구 주운동과 이송운동의 합

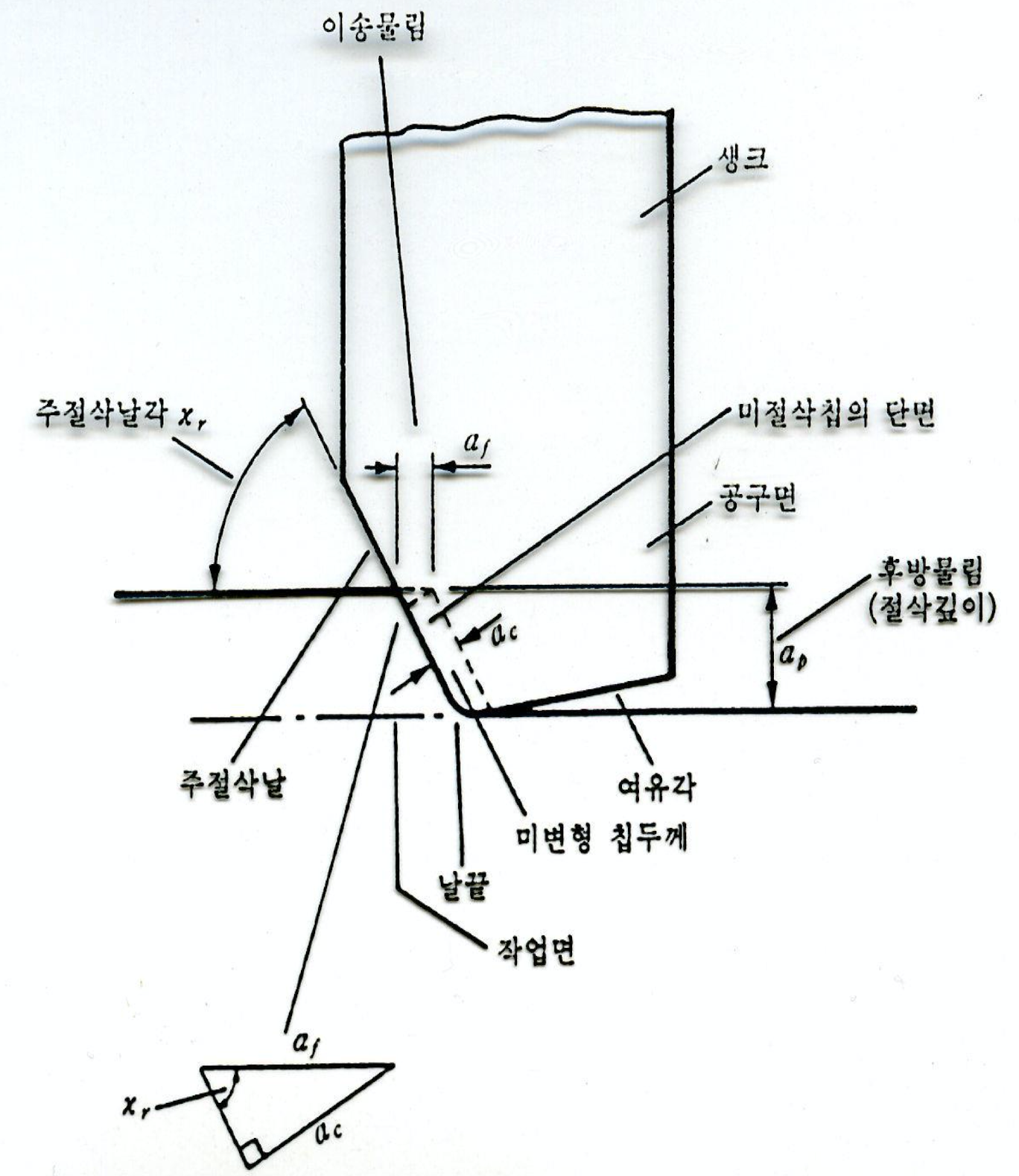

선삭공구 형상

- $X_r$ : 주절삭날각(Major edge angle)

- $a_c$ : 미변형 칩두께(Underformed chip thickness)

- $a_c=fsin(X_r)$

- $A_c$ : 한개의 철삭날에 의해 제거될 재료의 단면적(미절삭 칩 단면적, Cutting area)

- $A_c=fa_{p1}$

보링(Boring)

- Drilling 또는 주조 등에서 이미 뚫린 구멍을 확대하거나 내부를 완성하는 가공

- 선삭과 같음

- 정밀도 증가

Drilling

- 다인공구인 Drill을 회전시키면서 축방향으로 이송을 주어 주로 구멍가공을 수행하는 공작기계를 Drilling machine이라 함

- Drilling machine의 크기는 가공할 수 있는 구멍의 최대지름 및 길이 또는 Column 내측에서 주축까지의 최대거리와 주축 하단에서 Table 상면까지의 최대거리로 표시

드릴에서의 절삭(Cutting in drilling)

- 미변형 칩두께(Undeformed chip thickness)

- $a_c=\frac{f}{2}sin\chi_r$

- $\chi_r$ : 주절삭날

- 가공시간(Cutting time)

- $t_m=\frac{l_w}{fn_t}$

- 금속제거율(Material removal rate)

- $Z_w=\frac{\pi}{4}d_m^2v_f=\frac{\pi fd_m^2n_t}{4}$

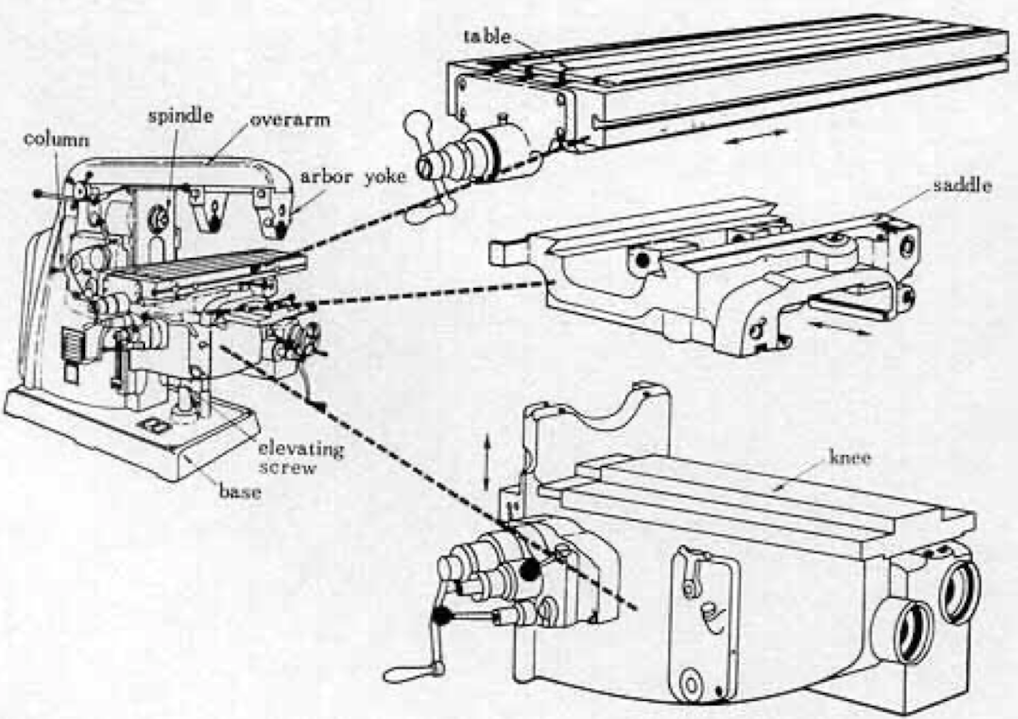

Milling

밀링 머신의 구성과 분류

- 테이블(Table)

- Saddle

- Knee

- Overarm

- 주축대(Head)

평면밀링에서의 기하학

- 공구 1회전당 공작물 이동거리(Feed per rotation)

- $f=\frac{v_f}{n_t}$

- $v_f$ : 공작물 이송속도(Feed velocity)

- $n_t$ : 절삭공구 회전속도(rpm)

- 이송물림(Feed per tooth)

- $a_f=\frac{f}{N}$

- $N$ : 날수

- 최대 미변형 칩두께(Max. undeformed chip thickness)

- $a_{cmax}=\frac{v_fsin\theta}{Nn_t}$

- $cos\theta=1-\frac{2a_e}{d_t}$

- $d_t$ : 절삭공구 지름(Cutter diameter)

- $a_e$ : 절삭깊이(Depth of cut)

정면밀링 구조

- 회전당 이송량(Feed per revolution)

- $f=\frac{v_f}{n_t}$

- $v_f$ : 공작물 이송속도(Work feed)

- $n_t$ : rpm of tool

- 미변형 칩두께(Undeformed chip thickness)

- $a_{cmax}=\frac{v_f}{Nn_t}$

연삭

연삭 숫돌 입자(Abrasive grain)의 절삭작용으로 가공물에서 미소 chip이 발생하도록하는 가공

- 장점

- 연삭 숫돌 입자의 경도가 높기 때문에 경질재료의 가공에 용이

- 생성되는 chip이 매우 작아 높은 가공 정밀도

NC machining center

자동화의 종류

- 고정 자동화(Fixed automation)

- 장비의 자동화 : 초기 투자비가 많이 듦

- 유연성이 떨어짐

- Transfer line, 자동선반(Automatic lathe), 전용장비

- 프로그램 자동화

- 프로그램 순차제어

- Timer, Relay, Controller, Limit switch

- 순차적인 자동화(PLC : Programmable Logic Controller)

- 수치제어(Numerical Control)

- NC controller에 의한 동시제어 가능

- 수치에 의한 제어 가능

- NC controller, AC, DC motor, Step motor에 의해서 작동, NC code에 의한 명령문 작성

- CNC lathe, Machining center, Robot manipulator

- 프로그램 순차제어

NC 공작기계의 구조

- NC 공작기계의 구성

- 명령 프로그램(NC code)

- 제어기(Controller)

- 공작기계

- 명령 프로그램

- NC code : 알파벳과 수치로 구성, 공작기계의 모든 동작을 지시

- 공작기계와 무관한 Part programer에 의해서 작성

- 공구의 고동을 지시 : 위치, 속도, 가속도(G code)

- 기타 동작 지시 : 냉각제 공급, 자동공구교환(M-code)

- NC controller

- NC code를 받아들여서 공작기계의 다양한 행동을 제어하는 신호로 변환

- Interpolation(보간기능 변환기)를 통하여 각 축의 모터구동을 위한 신호제작

- NC 공작기계

- 스핀들과 테이블의 자동구동장치

- 다축동시제어, 자동공구교환기

- NC lathe, Machining Center, NC drilling machine, Tapping, Boring

NC Programming

NC Programming을 Part Programming이라고도 함

- NC Programming의 과정

- 설계된 도면(Part drawing)의 판독

- NC 가공을 위한 공정계획(Process plan) 작성

- NC code를 이용한 파트프로그램 작성

- NC 프로그램을 NC 기계에 입력 또는 Network를 통해 전송

- NC 가공을 위한 공정계획

- 제품도면에서 NC 가공부위를 선정

- 해당 부위의 가공에 적합한 NC 기계, 공구(절삭방법), 고정구 등의 선정

- 절삭가공 순서(출발점, 황삭/중삭/정삭계획 등) 결정

- 실제 NC 공구(Cutter, Adapter, Holder 등) 선정 및 수배

- 절삭조건(Spindle, Feed rate, Coolant 등) 결정

기본 NC 코드 구성

- 시작과 끝 :

% - 주석(Comment) :

() - Word :

A~Z(Address) +수치 - Block : Word로 이루어짐

NC Address

| 기능 | Address | 비고 |

|---|---|---|

| 프로그램 번호 | O | 프로그램 번호 |

| 문번호 | N | NC 블록 번호 |

| 좌표값 | X, Y, Z | 좌표값 |

| 좌표값 | A, B, C | 회전축의 각도 |

| 좌표값 | I, J, K | 원호의 중심점 좌표 |

| 좌표값 | R | 반지름 |

| 준비기능 | G | 동작 모드 선정 |

| 이송속도 | F | 이송속도(mm/min) |

| 주축 회전 속도 | S | 주축 회전 속도(rpm) |

| 공구 번호 | T | 공구 번호 |

| 보조 기능 | M | 기계 제어 지령(다양한 보조 기능 수행) |

| 옵셋 레지스터 번호 | D, H | 옵셋 레지스터 번호 |

좌표계

Z축: 주축 SpindleX축: 수평(작업자의 좌우)Y축: 오른손 법칙

+: 공구와 공작물이 멀어지는 방향

공작물 좌표계

- 공작물이 회전하는 공작기계(선반)

Z축: 공작물의 회전축+: 주축이 공구를 보는 방향

X축: 공구의 운동방향+: 주축의 회전 중심 -> 밀어지는 방향

Y축:X축,Y축이 직교+: 오른손 좌표계

- 공구가 회전하는 공작기계(Milling, Drilling)

Z축: 주축(공구 회전축)+: 공작물이 주축을 바라보는 방향

X축Z축 수평: 직교하는 수평축,+ Y축이 윗쪽이 되도록Z축 수직: 기계 앞에 서서 오른쪽이+ X축

- 공작기계 좌표축

- 공구를 이동 : 표준 좌표계와 동일(

Z축) - 공작물을 이동 : 표준 좌표계와 반대방향(

X축,Y축)

- 공구를 이동 : 표준 좌표계와 동일(

좌표값 워드

- 최소설정단위(BLU, Blank Length Unit, 장비의 정밀도) 입력 방식

- Ex) (x,y) = (50,23.4567), BLU = 0.001mm ->

X50000 Y23457

- Ex) (x,y) = (50,23.4567), BLU = 0.001mm ->

- 소수점 입력 방식

- Ex)

X50. Y23.457

- Ex)

공구번호 및 절삭조건의 지정(T, F, S)

T12: 12번에 있는 공구(공구 매거진 Tool slot 번호)F500: 500mm/min(Feed rate, 이송속도)S1500: 1500rpm(Spindle speed, 주축 회전 속도)- Ex)

X50. Y23.457 F200 S1000

보조 기능(Miscellaneous function : M code)

NC 프로그램을 제어하고 기계의 ON/OFF 제어기를 제어

| 구분 | M code | 기능 |

|---|---|---|

| 프로그램 끝 | M00 | 프로그램 정지(Stop) |

| 프로그램 끝 | M02, M30 | 프로그램 완료 및 재수행 준비 |

| 주축 회전 | M03 | 시계방향으로 주축 회전(오른 공구) |

| 주축 회전 | M04 | 반시계방향으로 주축 회전 |

| 주축 회전 | M05 | 주축 회전 정지 |

| 공구 교환 | M06 | 공구 교환 명령 |

| 절삭유 | M08 | 절삭유 ON |

| 절삭유 | M09 | 절삭유 OFF |

준비 기능(Preparatory function : G code)

| 구분 | G code | 기능 |

|---|---|---|

| 공구 이동 형태 | G00 | 급속 이동(위치 제어) |

| 공구 이동 형태 | G01 | 직선 보간(주어진 속도로 직선 이동) |

| 공구 이동 형태 | G02 | 원호 보간 CW |

| 공구 이동 형태 | G03 | 원호 보간 CCW |

| 공구 일시 정지(One-shot) | G04 | 지정된 시간만큼 공구 이동 정지 |

| 평면 설정 | G17 | XY평면(2차원 밀링에서의 원호 보간 평면) |

| 평면 설정 | G18 | ZX평면(NC 선반에서의 원호 보간 평면) |

| 평면 설정 | G19 | YZ평면 |

| 좌표값 입력 단위 | G20 | inch 입력 |

| 좌표값 입력 단위 | G21 | mm 입력 |

| 공구 반경 보정 | G40 | 반경 보정 취소 |

| 공구 반경 보정 | G41 | 공구 진행 방향의 왼쪽으로 보정 |

| 공구 반경 보정 | G42 | 공구 진행 방향의 오른쪽으로 보정 |

| 좌표값 입력 형태 | G90 | 좌표의 절댓값 입력 |

| 좌표값 입력 형태 | G91 | 좌표의 증분값 입력 |

| 공작물 좌표계 설정(One-shot) | G92 | 공작물 좌표계 설정 |

One-shot : 한 그룹 내에서는 어느 한 값이 항상 선택됨. 한 번 선택되면 다른 값으로 변경 전까지 계속 유효

3차원 자동 NC 프로그램의 장점

- 배우고 사용하기 쉬움

- 프로그램 작성 시간이 짧음

- 검증이 용이하고 오류가 적음

- 효율적인 NC 가공이 가능(효율적 경로 및 절삭 조건)

자유곡면의 NC 절삭가공

자유곡면 : 한 수식으로 정의할 수 없는 곡면

NC 가공에서의 고려사항

- 황삭 계획 및 허용공차 지정(Roughing plan and allowance)

- 가공경로 계획 및 영역가공(Tool path planning)

- 직선보간길이 계산(Step length calculation)

- 경로간 간격 계산(Path interval calculation)

- 공구간섭 방지(Over-cut preotection)

- 절삭조건 지정(Cutting condition)

곡면의 NC 가공을 위한 미분기하학

- 곡면의 법선벡터와 CL 데이터 계산

- $n$ : 접점 $r_c$에서의 단위법선벡터

- $r_u=\frac{\partial r(u,v)}{\partial u}$ : $u$방향의 접선벡터

- $r_v=\frac{\partial r(u,v)}{\partial v}$ : $v$방향의 접선벡터

- $r_L=r_c+R(n-u)$ : 공구의 위치를 나타내는 좌표값(CL data)

- Unit normal vector

- $n=\frac{r_u\times r_v}{|r_u\times r_v|}$

- 곡선의 곡률(Curvature)

- $\vec r(t)=x(t)\vec{i}+y(t)\vec{j}+z(t)\vec{k}$

- $\dot{\vec{r}}(t)=\frac{dr(t)}{dt}$(곡선의 접선벡터)

- $\vec T=\frac{\dot{\vec r}}{|\dot{\vec r}|}$(단위 접선벡터)

- $s(t)=\int^t_0|\dot{r}(t)|$(곡선의 길이)

- $k=|\frac{dT}{ds}|$(곡률 : 단위접선벡터의 변화율)

- $k=\frac{|\dot{\vec r}\times\ddot{\vec r}|}{\dot s^3}$

- $\dot{\vec r}=\frac{d\vec r}{dt},\ \ddot{\vec r}=\frac{d^2\vec r}{dt^2}$

- 곡률반경(Radius curvature) = $\frac{1}{k}$

- 곡면의 곡률

- $\vec u(t)=(u(t),v(t))$

- 곡면 $r(u, v)$에 놓인 3차원 곡선 $\vec r(t)$

- $\vec r=\frac{d\vec r}{dt}=\frac{\partial \vec r}{\partial u}\frac{\partial u}{\partial t}+\frac{\partial \vec r}{\partial v}\frac{\partial v}{\partial t}=\vec r_u\dot u+\vec r_v\dot v$

- 곡선의 이송속도 $\dot s$

- $\dot s^2=|\dot{\vec r}|^2=(\dot{\vec r}\cdot\dot{\vec r})=\dot{\vec r}^T\cdot \dot{\vec r}=\dot u^TA^T\cdot A\dot u=\dot u^TG\dot u$

- $G=A^TA$

황삭계획 및 가공허용공차지정

- 다각형 소재로부터 황삭 가공(From polygonal shape)

- 적정 절삭깊이(Depth of cut)로 여러 차례 거쳐 황삭

- 몰드 금형의 캐비티나 코아 등 황삭 가공 시 이용

- Many cutting required to be removed

- 주조 금형을 통한 황삭 가공(From casted shape)

- 최종 형상과 비슷한 소재로부터 황삭 가공

- 주조와 같은 공정을 이용하여 최종 형상과 비슷한 소재

- From near shape, cutting process can be saved

Round endmill에 의한 가공

- Ball endmill

- 절삭성 불량(Cutting is not good at the center)

- Round endmill

- 밑날이 없음(No end cutting edge)

- 주로 R부 가공(Mainly cutting by R part)

- 상향절삭이 보장(CL 데이터 산출)

가공계획(Cutter path planning) 및 영역가공

- Parametric method

- Iso parametric curve를 따라 가공($u=u_1$ or $v=v_1$)

- 공구접촉점(CC point) 기준

- 수치적 계산 간단(사각형 곡면 가공시 적합)

- 보통 곡률이 큰 방향 가공

- Cartesian method

- 매개변수형 곡면시 수직평면으로 절단 후 평면 안에서 가공

- CC-Cartesian : 공구의 접촉점(CC point)을 기준으로 가공

- CL-Cartesian : 공구상의 기준점(CL point)을 기준으로 가공

- 수치적 계산 복잡

- 비 매개변수형 곡면시 절단 불필요

- 불규칙한 형상에 적합

직선보간 길이 계산

$$

\delta_i\ : \ 내부공차

$$

$$

\delta_o\ : \ 외부공차

$$

- CL Cartesian의 경우 원호보간 가능(G03)

- L이 작으면 접촉점의 수 증가 -> 가공시간 증가

경로간 간격(Path interval)의 계산

- $l_p\ :\ 경로간\ 간격$

- $h\ :\ cusp높이$

- $\rho\ :\ 곡면곡률반경$

$\rho\ 고려$

$$l=\frac{|\rho|[4(R+\rho)^2(h+\rho)^2-(\rho^2+2R\rho+(h+\rho)^2)^2]^{\frac{1}{2}}}{(R+\rho)(h+\rho)}$$

- $\rho>0\ :\ 볼록곡면$

- $\rho<0\ :\ 오목곡면$

if $\rho \simeq \infty$

$$L=2\sqrt{h(2R-h)}$$

공구 간섭(Over cut) 방지

- 오목한 곡면 부위의 곡률 반경이 공구 반경보다 작을 때 발생(Over cut)

- 공구 간섭 방지 후 Under cut 발생

- 작은 반경의 Ball end mill 가공 또는 방전가공, 사상가공

- CL data : 곡면을 공구 반경만큼 Offset 시킨 곡면이 꼬이는 경우 간섭 발생

- Under cut과 Over cut을 동시에 방지 : 사용 공구반경을 최소 곡률반경보다 작게(R < 1/Km)

- 복합곡면의 경우 곡면이 만나는 부위에서 항상 공구 간섭 발생

- CAD/CAM 구입 시 공구간섭현상의 처리능력 평가 필요